推進する上で「詳しい人材がいない」「紙ベースで煩雑化」などが課題に 製造業の工場管理者107名を対象に、製造業における「工場の見える化」に関する調査を…

目次

推進する上で「詳しい人材がいない」「紙ベースで煩雑化」などが課題に

製造業の工場管理者107名を対象に、製造業における「工場の見える化」に関する調査を実施しました。

調査サマリー

調査概要

調査概要:製造業における「工場の見える化」に関する調査

調査方法:IDEATECHが提供するリサーチPR「リサピー®︎」の企画によるインターネット調査

調査期間:2023年7月3日〜同年7月10日

有効回答:製造業の工場管理者107名

※構成比は小数点以下第2位を四捨五入しているため、合計しても必ずしも100とはなりません。

製造業における「工場の見える化」に関する調査のダウンロードはこちら

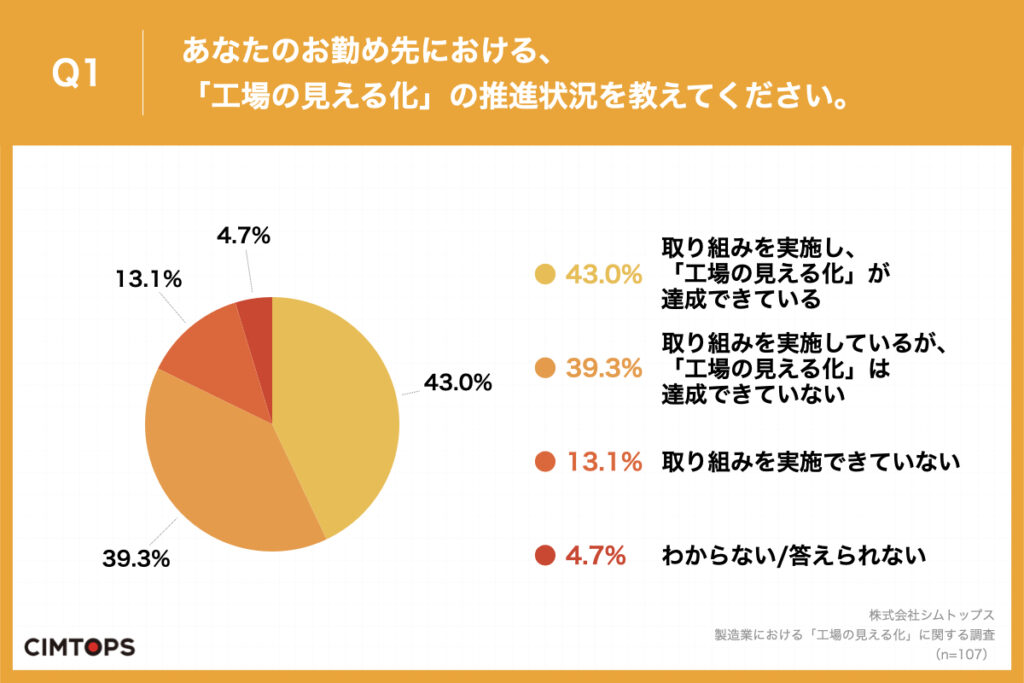

「工場の見える化」推進状況、「達成できている」は43.0%

「Q1.あなたのお勤め先における、「工場の見える化」の推進状況を教えてください。」(n=107)と質問したところ、「取り組みを実施し、「工場の見える化」が達成できている」が43.0%、「取り組みを実施しているが、「工場の見える化」は達成できていない」が39.3%という回答となりました。

・取り組みを実施し、「工場の見える化」が達成できている:43.0%

・取り組みを実施しているが、「工場の見える化」は達成できていない:39.3%

・取り組みを実施できていない:13.1%

・わからない/答えられない:4.7%

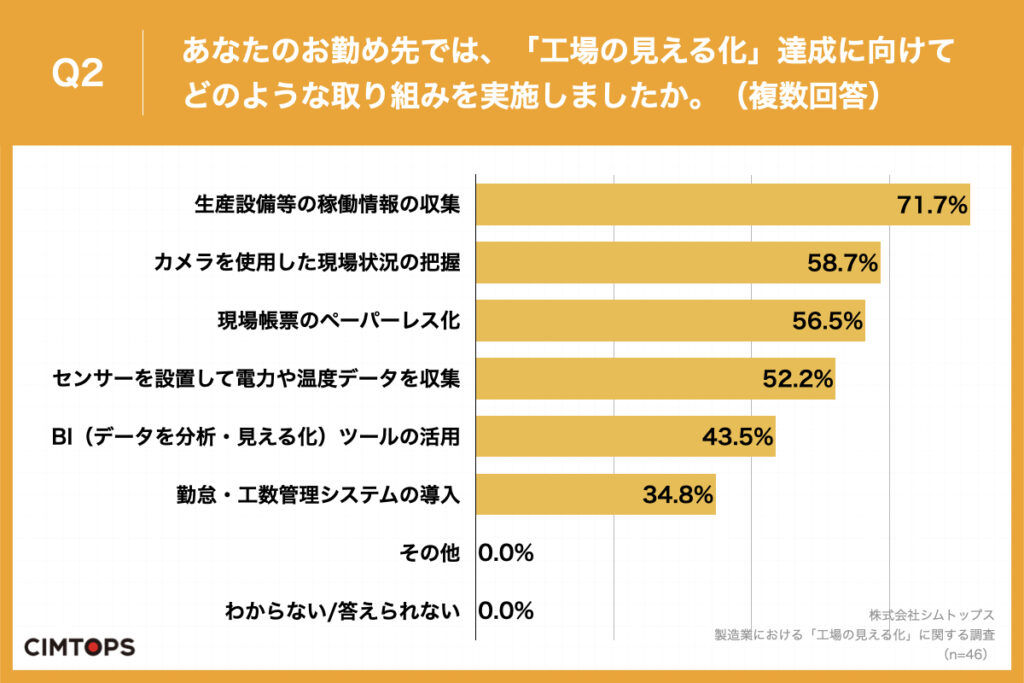

「工場の見える化」達成の取り組み、「生産設備等の稼働情報の収集」が71.7%で最多

Q1で「取り組みを実施し、「工場の見える化」が達成できている」と回答した方に、「Q2.あなたのお勤め先では、「工場の見える化」達成に向けてどのような取り組みを実施しましたか。(複数回答)」(n=46)と質問したところ、「生産設備等の稼働情報の収集」が71.7%、「カメラを使用した現場状況の把握」が58.7%、「現場帳票のペーパーレス化」が56.5%という回答となりました。

・生産設備等の稼働情報の収集:71.7%

・カメラを使用した現場状況の把握:58.7%

・現場帳票のペーパーレス化:56.5%

・センサーを設置して電力や温度データを収集:52.2%

・BI(データを分析・見える化)ツールの活用:43.5%

・勤怠・工数管理システムの導入:34.8%

・その他:0.0%

・わからない/答えられない:0.0%

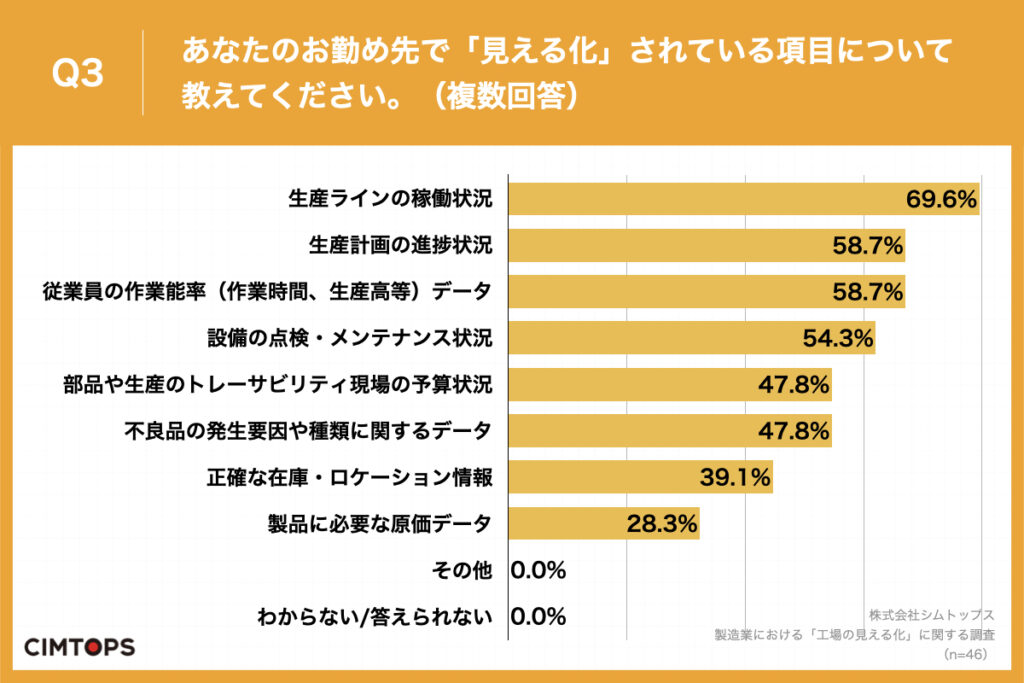

「見える化」されている項目、約7割が「生産ラインの稼働状況」と回答

Q1で「取り組みを実施し、『工場の見える化』が達成できている」と回答した方に、「Q3.あなたのお勤め先で「見える化」されている項目について教えてください。(複数回答)」(n=46)と質問したところ、「生産ラインの稼働状況」が69.6%、「生産計画の進捗状況」が58.7%、「従業員の作業能率(作業時間、生産高等)データ」が58.7%という回答となりました。

・生産ラインの稼働状況:69.6%

・生産計画の進捗状況:58.7%

・従業員の作業能率(作業時間、生産高等)データ:58.7%

・設備の点検・メンテナンス状況:54.3%

・部品や生産のトレーサビリティ現場の予算状況:47.8%

・不良品の発生要因や種類に関するデータ:47.8%

・正確な在庫・ロケーション情報:39.1%

・製品に必要な原価データ:28.3%

・その他:0.0%

・わからない/答えられない:0.0%

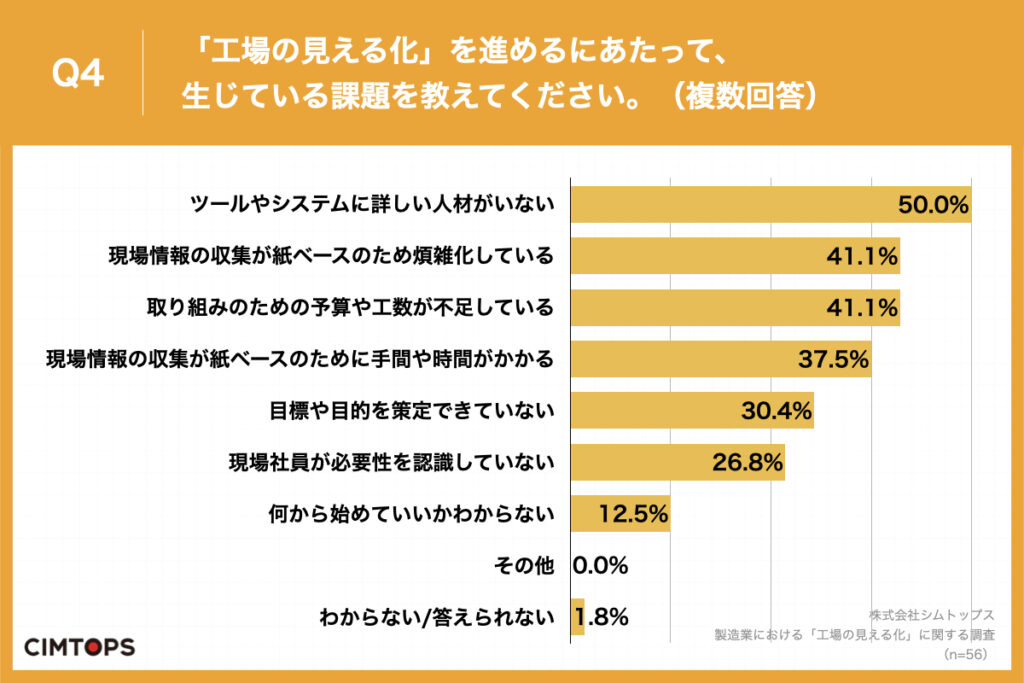

「工場の見える化」の課題、「ツールやシステムに詳しい人材がいない」が最多

Q1で「取り組みを実施しているが、『工場の見える化』は達成できていない」「取り組みを実施できていない」と回答した方に、「Q4.「工場の見える化」を進めるにあたって、生じている課題を教えてください。(複数回答)」(n=56)と質問したところ、「ツールやシステムに詳しい人材がいない」が50.0%、「現場情報の収集が紙ベースのため煩雑化している」が41.1%、「取り組みのための予算や工数が不足している」が41.1%という回答となりました。

・ツールやシステムに詳しい人材がいない:50.0%

・現場情報の収集が紙ベースのため煩雑化している:41.1%

・取り組みのための予算や工数が不足している:41.1%

・現場情報の収集が紙ベースのために手間や時間がかかる:37.5%

・目標や目的を策定できていない:30.4%

・現場社員が必要性を認識していない:26.8%

・何から始めていいかわからない:12.5%

・その他:0.0%

・わからない/答えられない:1.8%

「コストの上昇」や「費用対効果が明確でない」などの課題も

Q4で「わからない/答えられない」以外を回答した方に、「Q5.Q4で回答した以外に、「工場の見える化」を進めるにあたって、生じている課題があれば、自由に教えてください。(自由回答)」(n=55)と質問したところ、「コストの上昇」や「費用対効果が明確でない」など39の回答を得ることができました。

<自由回答・一部抜粋>

・65歳:コストの上昇。

・56歳:やり方がわからない。

・48歳:的確なプロセスの決定が今ひとつ上手く行っていないため、可視化の効率が悪くなっていること。

・60歳:費用対効果が明確でないため説明が難しい。

・59歳:多品種少量生産のため設備投資ができない。

・33歳:怪我のリスクが増えた。

・53歳:あるべき姿が不明確。

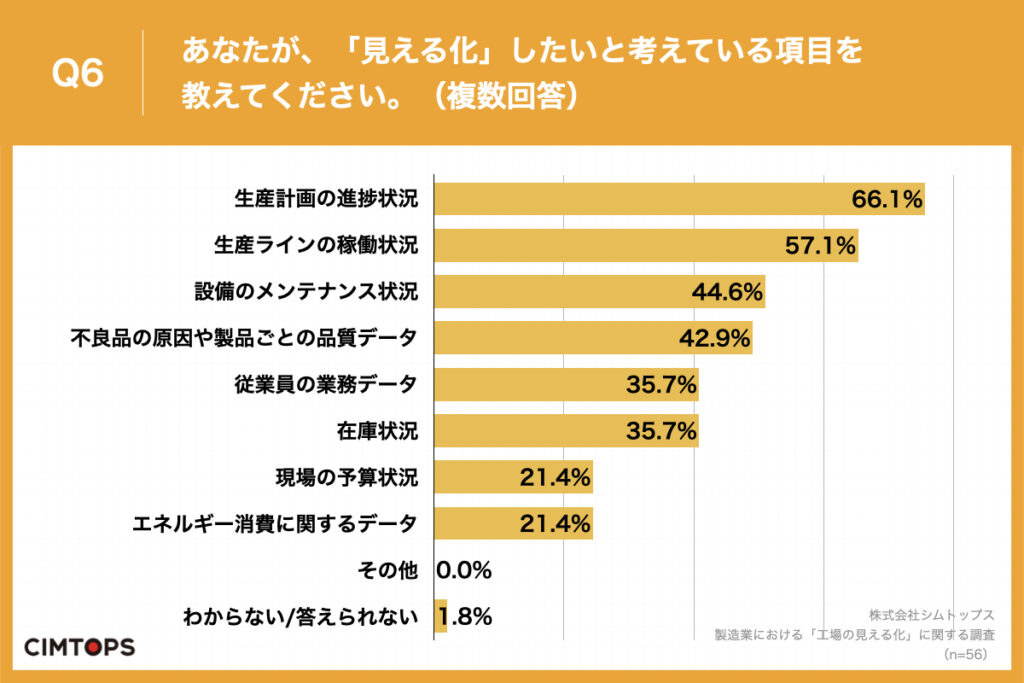

「見える化」したい項目、約7割が「生産計画の進捗状況」と回答

Q1で「取り組みを実施しているが、『工場の見える化』は達成できていない」「取り組みを実施できていない」と回答した方に、「Q6.あなたが、「見える化」したいと考えている項目を教えてください。(複数回答)」(n=56)と質問したところ、「生産計画の進捗状況」が66.1%、「生産ラインの稼働状況」が57.1%、「設備のメンテナンス状況」が44.6%という回答となりました。

・生産計画の進捗状況:66.1%

・生産ラインの稼働状況:57.1%

・設備のメンテナンス状況:44.6%

・不良品の原因や製品ごとの品質データ:42.9%

・従業員の業務データ:35.7%

・在庫状況:35.7%

・現場の予算状況:21.4%

・エネルギー消費に関するデータ:21.4%

・その他:0.0%

・わからない/答えられない:1.8%

「材料在庫」や「負荷状況」なども見える化したいとの声

Q6で「わからない/答えられない」以外を回答した方に、「Q7.Q6で回答した以外に、「見える化」したいと考えている項目があれば、自由に教えてください。(自由回答)」(n=55)と質問したところ、「材料在庫」や「負荷状況」など33の回答を得ることができました。

<自由回答・一部抜粋>

・59歳:間接人員管理。

・57歳:材料在庫、製品の端数処理、管理。

・48歳:新商品開発。

・49歳:負荷状況。

・48歳:生産するにあたり、電気代などを秒刻みで可視化したい。

・60歳:従業員の年齢別、男女別の生産性を見えるかしたい。

・60歳:部品の在庫状況。

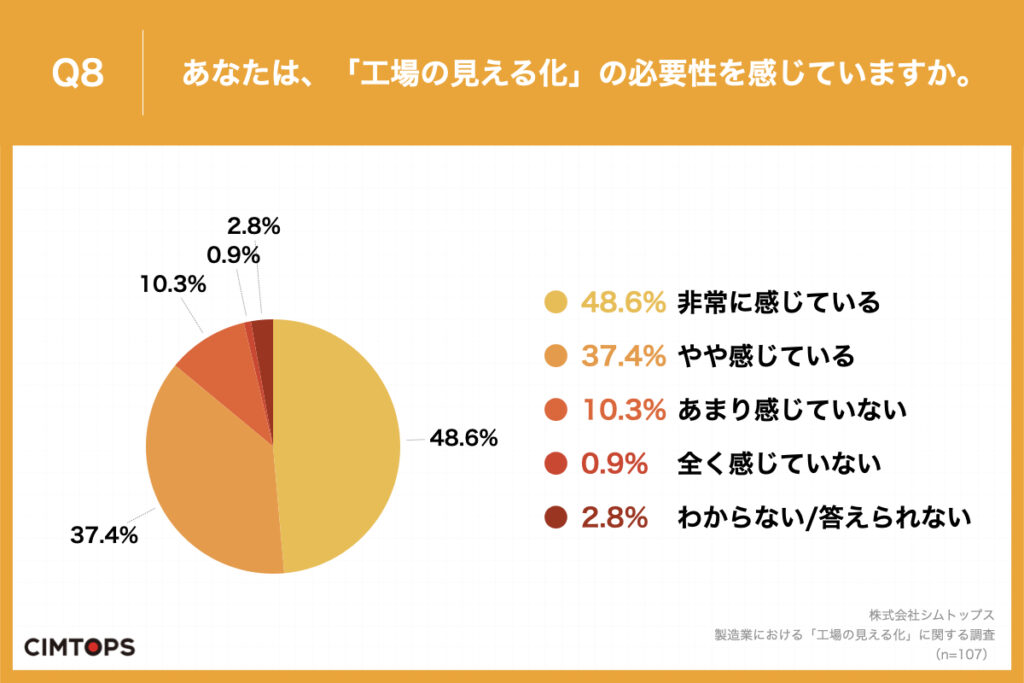

約9割が「工場の見える化」の必要性を感じている

「Q8.あなたは、「工場の見える化」の必要性を感じていますか。」(n=107)と質問したところ、「非常に感じている」が48.6%、「やや感じている」が37.4%という回答となりました。

・非常に感じている:48.6%

・やや感じている:37.4%

・あまり感じていない:10.3%

・全く感じていない:0.9%

・わからない/答えられない:2.8%

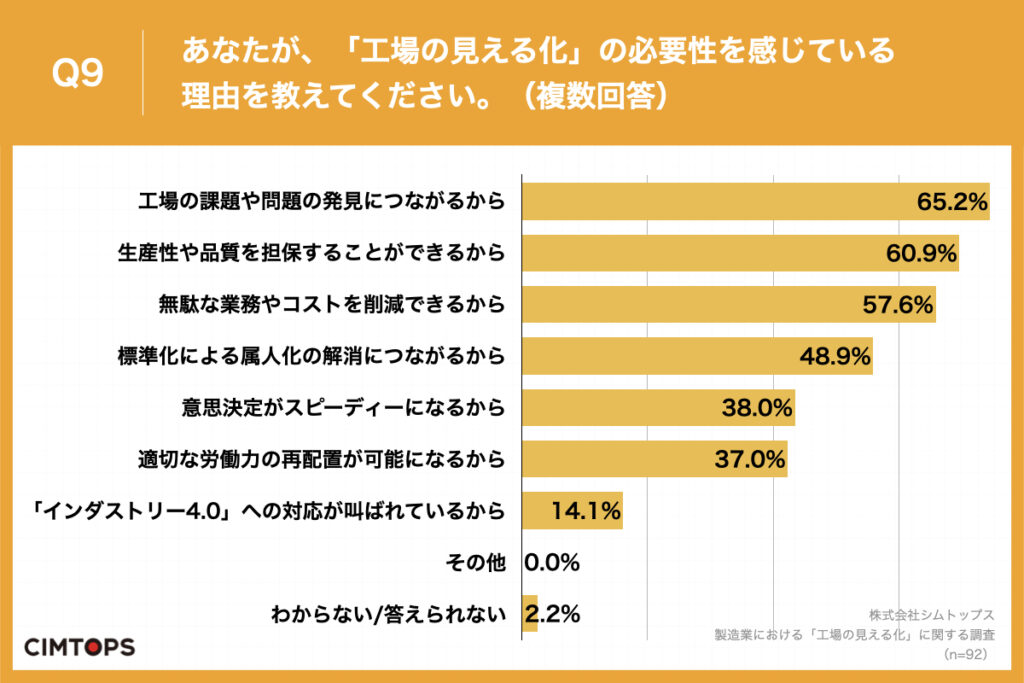

必要性を感じる理由、「工場の課題や問題の発見につながるから」が65.2%で最多

Q8で「非常に感じている」「やや感じている」と回答した方に、「Q9.あなたが、「工場の見える化」の必要性を感じている理由を教えてください。(複数回答)」(n=92)と質問したところ、「工場の課題や問題の発見につながるから」が65.2%、「生産性や品質を担保することができるから」が60.9%、「無駄な業務やコストを削減できるから」が57.6%という回答となりました。

・工場の課題や問題の発見につながるから:65.2%

・生産性や品質を担保することができるから:60.9%

・無駄な業務やコストを削減できるから:57.6%

・標準化による属人化の解消につながるから:48.9%

・意思決定がスピーディーになるから:38.0%

・適切な労働力の再配置が可能になるから:37.0%

・「インダストリー4.0」への対応が叫ばれているから:14.1%

・その他:0.0%

・わからない/答えられない:2.2%

まとめ

今回は、製造業の工場管理者107名を対象に、製造業における「工場の見える化」に関する調査を実施しました。

まず、「工場の見える化」の推進状況については、「達成できている」企業は43.0%にとどまり、半数以上は「達成できていない」または「実施できていない」状態だということが明らかになりました。また、「達成・実施できていない」と回答した人に、推進にあたり生じている課題を聞いたところ、「ツールやシステムに詳しい人材がいない」が50.0%で最多となった他、「現場情報の収集が紙ベースのため煩雑化している」、「取り組みのための予算や工数が不足している」などの回答が得られました。一方で、「達成・実施できていない」企業が「見える化」したい項目として、約7割が「生産計画の進捗状況」を挙げました。さらに、約9割が「工場の見える化」の必要性を実感しており、その理由を聞いたところ、「工場の課題や問題の発見につながるから」が最多、その他にも「生産性や品質を担保することができるから」や「無駄な業務やコストを削減できるから」などが挙がりました。

今回の調査では、製造業の現場で、半数以上が「工場の見える化」を達成・実施できていない実態が明らかとなりました。工場の見える化を実施する必要性を感じつつも、専門人材の不足や紙ベースでの運用が障壁となり、「見える化」が進まないというのが本音のようです。有効なシステムをいち早く導入することこそ、「工場の見える化」を進め、工場の生産性を加速度的に向上させる手段だと言えるのではないでしょうか。

本調査のレポートダウンロードはこちら

製造業における「工場の見える化」に関する調査のダウンロードはこちら

i-Reporterについて

i-Reporterは国内シェアNo.1の現場帳票ペーパーレス化ソリューションです(※1)。

使い慣れた現場の紙帳票がそのままデジタル化できるので、誰でも簡単に利⽤できます。

電⼦帳票はノーコードで簡単に作成・修正ができるのでプログラミング知識が無い⽅でも安⼼。

紙ならではのミス・漏れ、ダブルチェック・集計・転記の煩わしさを解決します。

紙やExcelの帳票をそのままのレイアウトでタブレットに取り込み、ペーパーレスをノーコードで実現

現場⼊⼒データがリアルタイムでデジタル化され、データの2重⼊⼒を防ぎ情報活⽤と共有が迅速に

外付けデバイス、IoTやPLC、既存システムとのデータ連携により、ミス無く効率的な⼊⼒ができる他、トレーサビリティーの⾼いエビデンスが取得可能

⾳声⼊⼒によるハンズフリーを実現し、作業と⼊⼒を並⾏可能

複数のバーコードを一括連続して読み取るAR付きスキャンで在庫棚卸しなどの現場作業を大幅効率化

⼊⼒データをAI 連携し、分析、解析結果をエビデンス化

オンプレミス版とクラウド版のどちらも利⽤可能

i-Reporterと各種のi-Repoファミリー製品は、ノーコード『現場DXプラットフォーム』としてお客様の現場DXの実現を支援します。

(※1)富士キメラ総研 2022年8月3日発行

業種別IT投資 / デジタルソリューション 2022年版

I-4現場帳票ペーパーレス化ソリューション市場占有率36.1%(2021年度実績)

現場帳票研究所の編集部です!

当ブログは現場帳票電子化ソリューション「i-Reporter」の開発・販売を行う株式会社シムトップスが運営しております。

現場DXの推進に奮闘する皆様のお役に立てるよう、業界情報を定期的に配信致しますので、ぜひ御覧ください!