目次

OPRPとは、食品加工現場の衛生状況を科学的に確かめるという、一般衛生管理における重要な概念です。 HACCPプランに組み込まれ、CCP(重要管理点)の前後で、衛生環境を厳格に維持する役割を果たします。

今回はそんなOPRPの基本的な考え方やPRP・CCPといった関連用語との違い、導入のポイントなどを解説します。OPRPの意味をについて詳しく知りたい方、OPRPの導入をしている企業の方はぜひ参考にしてください。

OPRPに関する基礎知識

まずはOPRPの定義概要やPRP・CCPとの違いなど、基本的な事柄を説明解説します。

OPRPとは?

OPRPとは、食品製造現場の環境を細菌や有害物質などの危害要因(ハザード)から守るためにとりわけ重要な条件や活動のことです。「重要な一般衛生管理」「オペレーションPRP」などと訳されることがあります。

OPRPは、ISO22000(食品安全マネジメントシステムに関する国際規格)やその追加要求事項であるFSSC 22000を3分類したうちの1つです。ISO22000とは、食品に関わる全ての組織が食品を安全に提供できるようにするための国際ルールのことを指します。生産から消費までに関わる組織を対象に、衛生管理をマネジメントするためのものです。

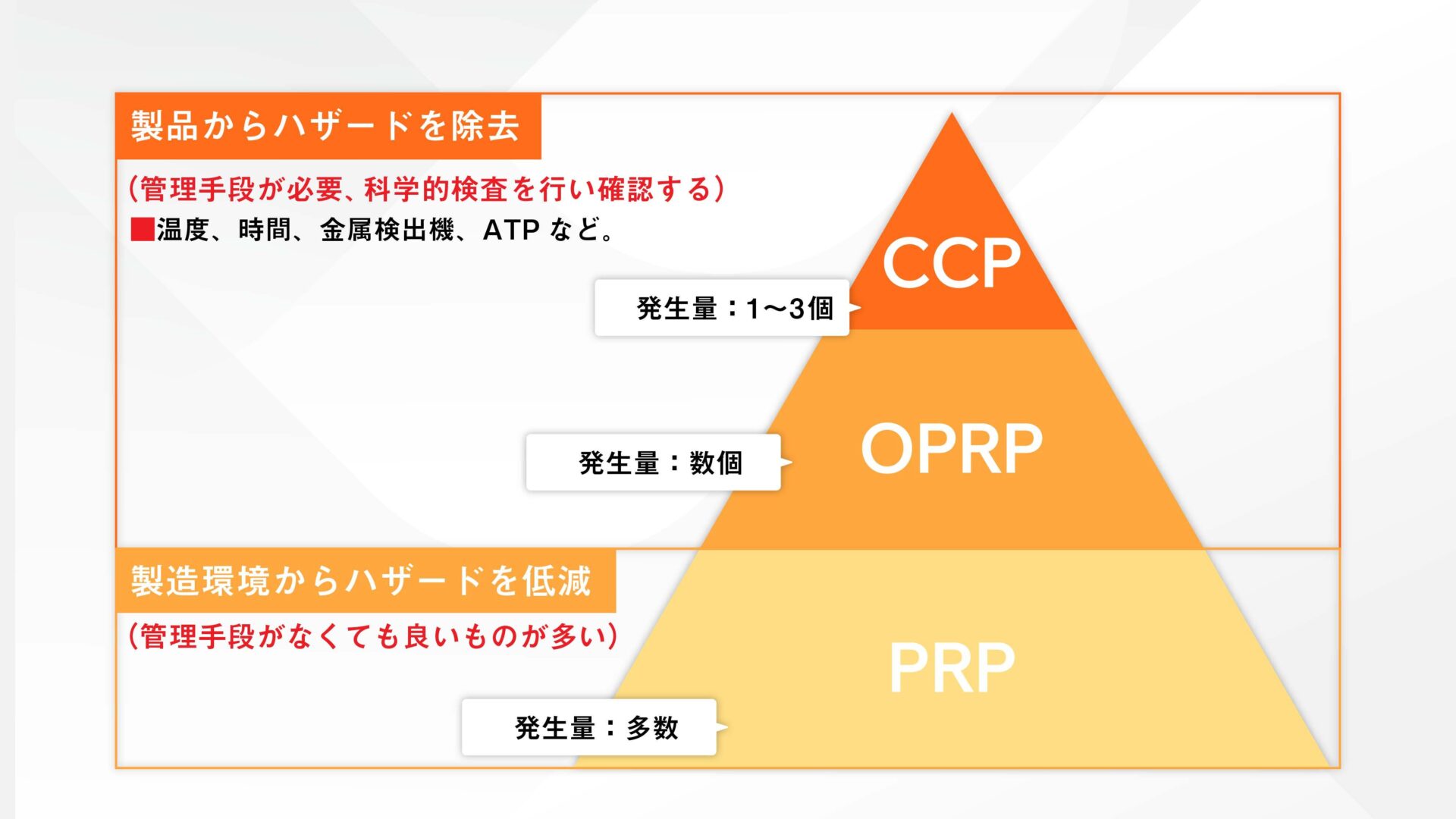

ISO22000のマネジメント方法は危害要因(ハザード)を減少、除去することであり、危害要因を制御するための工程は以下の3つに分類されます。

- PRP(Prerequisite Program):フードチェーンの衛生環境を維持するための基本的な条件や活動。「前提条件プログラム」

- OPRP(Operation Prerequisite Program):危害要因から衛生環境を守るために不可欠な、危害分析によって明確にされたPRP。

- CCP(Critical Control Point):食品に危害要因の影響が及ばないようにするための不可欠な段階。「重要管理点」。HACCP(ハサップ)システムにおけるき基本概念。

OPRPとPRPの違い

OPRPは一般的な衛生基準や作業環境の維持に重点を置いた言葉です。具体例としては、「5S」(整理・整頓・清潔・清掃・躾)や「食品衛生の7S」(5S+洗浄・除菌)がよく挙げられます。対して、OPRPには特定のハザードに対する具体的な防止策が含まれます。

例えば、洗浄や除菌で工場内の衛生を保つのがPRPなら、食中毒を防ぐために洗浄・除菌した箇所のふき取り検査を実施して安全を確かめるのがOPRPです。OPRPでは、科学的根拠に基づく測定やモニタリングを定期的に実施します。

OPRPとCCPの違い

OPRPとCCPでは目的が異なります。OPRPはPRPと同じく、作業環境から危害要因を低減するのが目的です。それに対して、CCPは最終的に食品から危害要因を除去することを目的とします。 CCPは消費者に害を及ぼすリスクを重点的かつ完全に除去する、または許容限界まで低減する処置のことです。

CCP(重要管理点)は、食品を危害要因(ハザード)から守るための「最後の砦」または「とどめの一撃」というような概念です。一方、 OPRPはCCPの前後で衛生環境を厳格に維持する役割を果たします。食品を危害要因から守るための「最後の砦」として機能します。OPRPはCCPの補完的な役割を果たし、CCPが機能する前後の段階で作業環境の衛生を厳格に管理します。つまりOPRPは、CCPの効果を最大限に発揮させる役割を担う取り組みです。

例えば、科学的な検査によって衛生管理をチェックするのがOPRPORPRの役割なら、加熱殺菌や次亜塩素酸などで細菌・ウイルスを死滅させるハザードを限りなく低減するのがCCPの役割です。

PRP・OPRP・CCPの具体例

PRP OPRP CCP

洗浄有無の確認

水目視検査

冷却(表面温度に管理基準)

ふき取り検査

細菌検査 加熱殺菌(中心温度に管理基準)

金属探知機

X線探知機

OPRPを導入するメリット

事業者がOPRPを導入すると、主に以下のようなメリットが得られます。

リスク管理を強化できる

第一に、OPRPを導入すれば、食品の安全性を高められます。製造から出荷、販売までの過程で発生する可能性のある危害要因を管理できるのです。

製品品質の一貫性の担保が可能である

OPRPは、製品品質のバラツキを減らすことにも役立ちます。製品の製造過程でモニタリングを行い、検証するからです。科学的な分析に基づき、製造環境の一貫性を高めることで、安定して品質の高い製品を作れるようになります。

法規制の遵守につながる

多くの国や地域で、食品安全管理システムの一環としてOPRPの導入が求められる場合があります。そのため、OPRPの導入は、関連する法規制を遵守し、法的なリスクを低減することにつながります。

事実、日本、アメリカ、カナダ、イギリス、EU、オーストラリア、中国(輸出のみ)の全てHACCPは義務化されており、その一環であるOPRPの適切な運用実施は国内外を問わず円滑な事業活動にとって重要です。

経済的損失を回避できる

OPRPによって安全性や品質を管理することは、製品のリコールや重大な食品安全問題を未然に防ぐことにもつながります。リコールや重大な食品安全問題が起きると経済的損失を被ることになりますが、OPRP導入によってそうした損失を回避できる可能性があります。

リコールなどの問題は直接的な損失額を生み出すだけでなく、企業のブランドイメージの低下にもつながるため、ORPR OPRPを含め適切な防止策を講じることが重要です。

OPRPを導入するポイント

OPRPを上手に導入するには、以下のポイントを意識することが重要です。

従業員への配慮を怠らない

OPRPを導入すると、新たな業務が増える可能性が考えられます。従業員は新たな業務に対応するための時間と労力を要し、場合によってはストレスや疲労が増加する恐れがあるので注意が必要ですおそがあります。

そのため、OPRP導入時には、従業員への負担が大きくなりすぎないように考慮しなければなりませんする必要があります。例えば、OPRPの具体的な手順・流れが理解できる教育やトレーニング、資格の取得支援などを実施することなどが有効です。

継続的に見直しと改善を行う

OPRPは一度導入したら終わりではありません。ほかの業務と同様、継続的に見直しと改善を行う必要があります。

具体的には、内部監査や外部監査の結果を基に、OPRPの有効性を評価します。より良いOPRPの完成には、評価の内容に応じて、適切な調整や更新を行うことが重要です。

コミュニケーションを図りながら行う

OPRPに関する情報を全従業員に共有し、効果的なコミュニケーションを図るように努めるべきです。問題が発生した場合に迅速に情報を共有し、対応策をスムーズに決定できるような講じるられるような体制も整えておきましょう。

文書で適切に記録しておく

OPRPに関するプロセスは文書化し、適切に記録しておきましょう。OPRPの実施状況をいつでも客観的に見直せる状態にしておきましょう。

きちんと文書化しておくことで、監査時など、何かあった際に証拠として提示できます。

OPRPの導入でリスク管理を徹底しよう!

OPRPは、食品施設や工場加工現場の衛生環境を、ふき取り検査をはじめとする科学的な手法によって管理する手法のことです。OPRPの導入により、企業は製品の品質向上のほか、食品の安全性保持、法令遵守、経済的損失の回避など、総合的なリスク管理が可能になります。

食品製造業での品質管理、リスク管理の一環として、これを機会にぜひ、OPRPの導入ないし改善を検討してみましょう。

現場帳票電子化システム「i-Reporter」の資料ダウンロードはこちら

現場帳票研究所の編集部です!

当ブログは現場帳票電子化ソリューション「i-Reporter」の開発・販売を行う株式会社シムトップスが運営しております。

現場DXの推進に奮闘する皆様のお役に立てるよう、業界情報を定期的に配信致しますので、ぜひ御覧ください!