目次

QC7つ道具とは、品質管理(Quality Control)に用いる7つの手法で、問題点を発見したり課題解決策を立てて実行したりするために用います。

製造現場において品質管理の徹底は欠かせませんが、作業のなかでさまざまな要因により問題が発生することがあるでしょう。そんなときのために要因や問題を見える化し、品質改善をするためにQC7つ道具を用いるのです。

ここでは、QC7つ道具の特徴や活用のメリット、ツールを使うときのポイントを解説しますので、ぜひ参考にしてください。

QC7つ道具の特徴

QC7つ道具とは、製造現場における品質や工程に関するデータを整理・分析するための手法です。7つのツールを使うことから、総称して「QC7つ道具」と呼ばれています。それぞれのツールの特徴をご紹介しますので、違いや活用事例を確認しましょう。

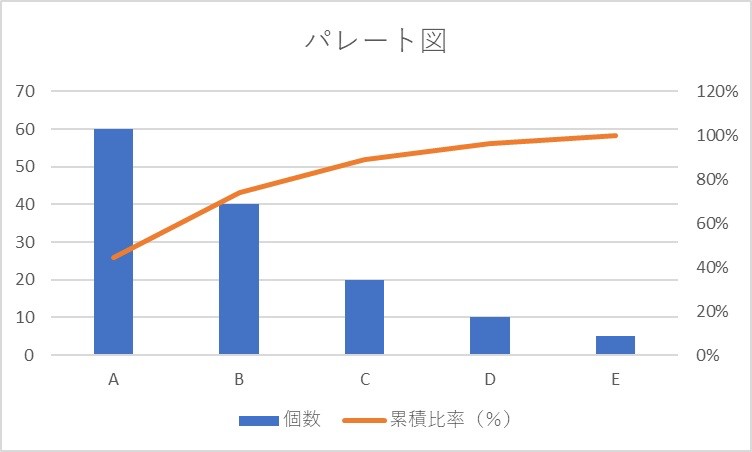

パレート図

パレート図とは、項目別にグループ分けしたデータの数値を大きい順に並べた棒グラフと、各項目のデータ数を累積数の合計で割った累積比率を示した折れ線グラフの、2つのグラフを組み合わせた複合グラフです。

問題の重要度や全体に及ぼす影響度などを、視覚的に把握できます。たとえば、不良品の原因を特定して改善の優先順位を決めたり、在庫管理のやり方や発注方法を決めたりするケースに役立ちます。

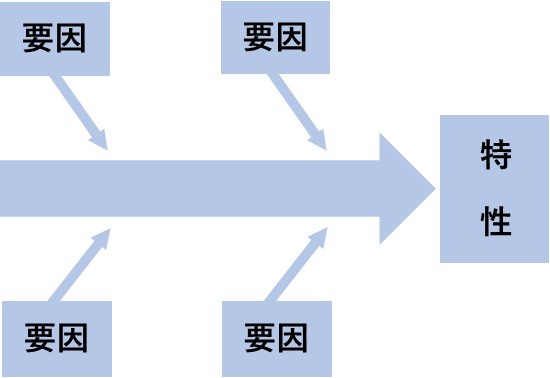

特性要因図

特性要因図は、結果(特性)とその原因(要因)を体系的に整理した図です。大きな矢印が中骨に見え、魚の骨のような形状をしていることから、「フィッシュボーン図」とも呼ばれます。

問題の原因を網羅的に洗い出すことで、見える化が可能です。活用例としては、プロセスの問題発生を未然に防ぐために管理項目を洗い出したり、問題が発生した原因や理由を明らかにしたりする際に用います。

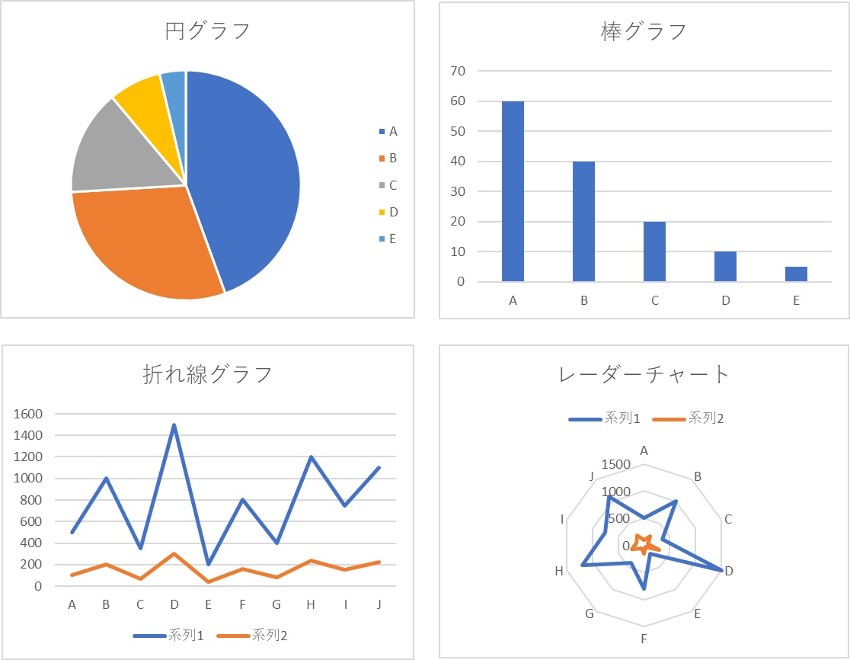

グラフ

グラフは、データを視覚的に表現するためのツールです。円グラフや帯グラフ、折れ線グラフやレーダーチャートなど、さまざまな種類があります。

データの傾向や比較を可視化することで、簡単に理解できるようになります。活用方法では、円グラフで各項目が全体のなかで締める割合を可視化したり、折れ線グラフで売上高の時系列の変化を把握したりする際に役立ちます。

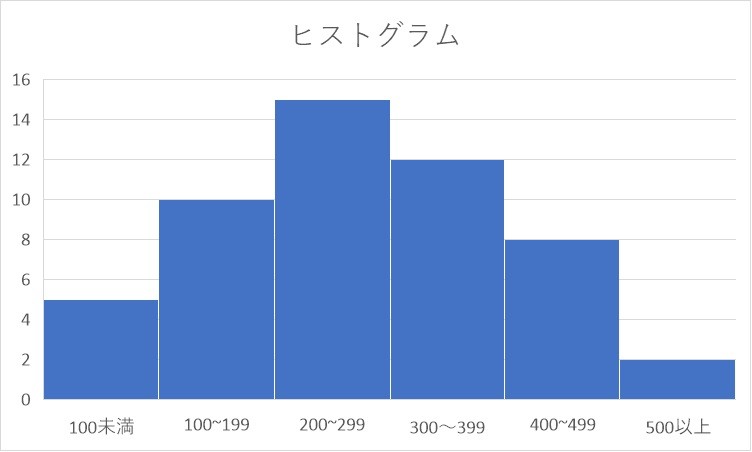

ヒストグラム

データを一定ごとの区間に分け、区間に含まれる数量を示す棒グラフがヒストグラムです。数値化したデータのバラツキや中心傾向、規定の範囲を超えた数値の有無を視覚的に確認できます。

活用例としては、工場で生産したの重量のばらつきを確認する際などに用いられます。

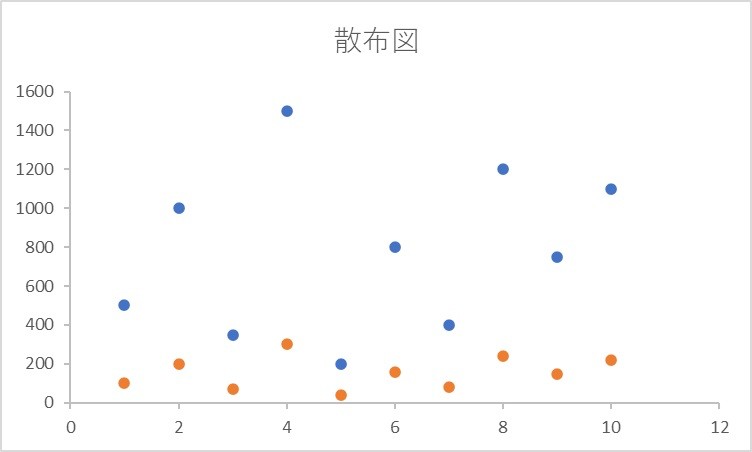

散布図

散布図は、2つの異なるデータの関係を点で表したグラフです。縦軸と横軸にそれぞれのデータを配置し、とり、交点に点を打っていきます。

2つのデータの間にどのような関係や傾向があるかを視覚的に理解できます。たとえば、温度と硬化時間の関係を調べたり、異常値の有無を確認したりする際に有効です。

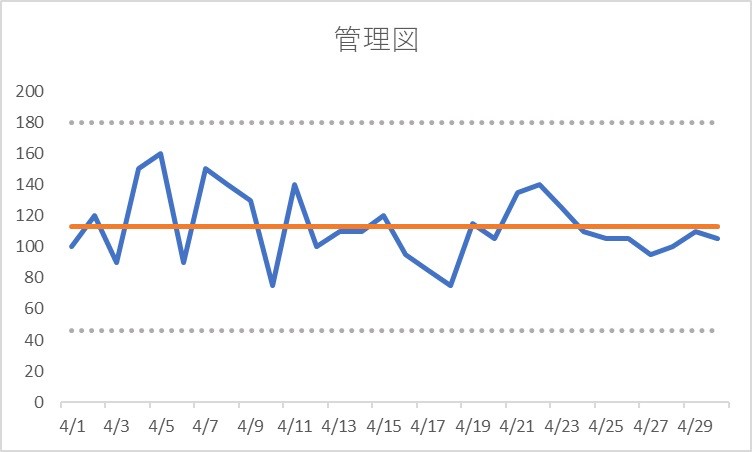

管理図

管理図は、品質のばらつきが偶然または何らかの異常で生じたのかを判断するために、データをグラフ化したものです。中心線(CL)・上側管理限界線(UCL)・下側管理限界線(LCL)で構成されており、データの位置から視覚的に工程上の品質を判断できます。

使い方の具体例としては、工程に異常がないかモニタリングする際や、規格値に対して精度がどれだけ余裕があるかを把握する際などに用います。

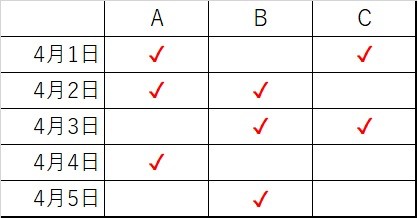

チェックシート

チェックシートは、データを簡単に収集・整理するための表です。「チェックリスト」や「ワークシート」とも呼ばれ、点検用や記録用のツールとして使用します。

データの集計や分析の効率化だけではなく、点検項目の記入の抜けや漏れといった「ポカヨケ」が目的です。活用場面として、製品の検査結果や加工時間を記録したり、敷地内の騒音値の実態を把握したりする際などが挙げられます

また、QC7つ道具で対応しきれない問題に対処するために、「新QC七つ道具」が生まれたことをご存じですか?

数値データを扱うQC7つ道具に対し、新QC7つ道具は言語データを扱い、問題を整理・可視化して課題の早期解決を図る手法です。親和図法・連関図法・系統図法・マトリックス図法・アローダイアグラム・PDPC法・マトリックスデータ解析法で構成されています。

QC7つ道具を活用するメリット

QC7つ道具を活用することには、さまざまなメリットがあります。主な4つのメリットは下記の通りです。

素早い問題解決につながる

QC7つ道具の最も大きなメリットともいえるのが、データを可視化することで問題を俯瞰して捉えられるため、問題解決をスムーズに進められることです。

データを可視化すれば、なぜその問題が起きたのか、問題の全体像が明らかになります。たとえば、パレート図で問題の原因を特定して改善の優先順位を選定したり、管理図で工程の安定性を監視できたりするでしょう。

問題を解決するためにとるべき行動が明らかになり、メンバー全員が可視化されたデータで情報を共有できるため、問題解決をスムーズに進められます。

データに基づいた意思決定ができる

QC7つ道具を活用することには、データに基づいた意思決定ができるメリットもあります。

品質管理の現場で、不良品発生などの品質問題の要因として多いのが、作業員の経験や勘に頼った属人的な判断です。ただし、品質に関する問題が生じる原因は複雑かつ多岐にわたり、個人の経験だけでは見逃してしまうことが多いため限界があります。

一方、ヒストグラムや散布図などのQC7つ道具を使えば、データに基づいた客観的な意思決定ができるため、直感や経験のみで判断せずに済み、製品の品質向上につなげられます。

社員の問題解決力が上がる

社員の問題解決力が上がることもメリットの一つです。QC7つ道具を扱えるようになれば、データの収集から分析、改善策の立案まで社員自らできるようになるので、現場の作業者が外部に頼らず、自分たちの手で問題解決について考えられるようになります。

QC7つ道具を使いこなせるようになれば、問題を解決へと導くさまざまな力が身につくため、品質管理だけではなく幅広いシーンで役立ちます。

社員同士のコミュニケーションが図りやすくなる

QC7つ道具を使ってデータや図を共有すれば、問題の全体像が共有されやすくなるため、社員同士のコミュニケーションの改善につながることがメリットです。

共通の認識に基づいた議論や意思決定ができるようになるので、効率的に問題解決を進められるでしょう。

QC7つ道具を活用するためのポイント

QC7つ道具の効果を最大限に引き出すには、注意点がいくつかあります。QC7つ道具を活用するための3つのポイントを解説します。

QC7つ道具を使用する目的を明確にする

QC7つ道具を使う前に、目的をはっきりさせることが重要です。なぜなら、QC7つ道具はそれぞれ異なる特性を持つため、最初に目的を明確化しなければ、適切な道具を選べないからです。

たとえば、「現状を解析したい」「課題の原因を分析したい」など、具体的な目的を設定します。目的が明確であれば、特性に違いのある複数のツールのなかから適切なツールを選び、効果的に問題解決に取り組むことが可能です。

正確なデータを集める

QC7つ道具の分析結果は、データの正確さに大きく依存します。そのため、元のデータが不正確であると、間違った分析結果になってしまいます。

データを収集する際は、チェックシートなどを使って一貫性を保ち、必要な情報を漏れなく記録することが大切です。正しい分析結果を得るためには、曖昧なデータではなく、客観的な事実や数値を用いることを心がけましょう。

1回限りの分析で終わらせない

QC7つ道具は一度だけ使うのではなく、継続的に使用して品質を改善していかなければなりません。

QC7つ道具を使った分析は、継続的な改善活動の一部として行うものです。1回の分析で終わらせず、定期的にデータを収集して分析を繰り返すことで、問題の原因を見つけ出し、効果的な改善策を立案・実施できます。

定期的に問題解決のサイクルを回して、組織の問題解決スキルを高めていくことが大切です。

QC7つ道具を使った分析には「i-Reporter」がおすすめ

QC7つ道具を使ったデータ分析には、「i-Reporter」が便利です。

「i-Reporter」を活用すれば、製造業などの現場でのデータをデジタル化し、正確で迅速なデータ収集を実現できるため、QC7つ道具を使った分析の効率と精度を大幅に向上させます。QC7つ道具に必要な正確なデータを素早く収集・抽出することで、問題の早期発見と迅速な対応が可能になり、品質管理や生産管理のプロセスがより効果的になります。

「i-Reporter」の公式サイトでは、機能を確認できる「オンライン製品紹介」や、必要な準備や操作を学ぶことができる「操作講習会」をご用意しております。業務改善や現場DXに役立つ資料のダウンロードや問い合わせは、各フォームにて受け付けておりますので、お気軽にご利用ください。

現場帳票研究所の編集部です!

当ブログは現場帳票電子化ソリューション「i-Reporter」の開発・販売を行う株式会社シムトップスが運営しております。

現場DXの推進に奮闘する皆様のお役に立てるよう、業界情報を定期的に配信致しますので、ぜひ御覧ください!