導入事例カワサキモータース株式会社様

カワサキモータース株式会社

チェックシートの業務改善事例

カイゼン効果

従来システムは完成車検査チェックシートに54項目の記録が限界、それ以上の項目数となる最新機種の実績入力には対応できない

100項目まで増やせるようになり、今後検査項目が増えても問題なく対応できるようになった

紙の作業基準書に記載された内容を使って、チェックシートを一から作成していたので非常に時間がかかる

システムから完成車検査に必要な作業基準情報を抽出し、Excelチェックシートに自動的取込すれば、そのまま電子帳票として活用できる

チェックシートをプリンターで出力して、検査員に配布する必要があった

完成車検査業務を実施する度に発生していた紙代やプリンターのトナー代などの間接費用が一気に削減

-

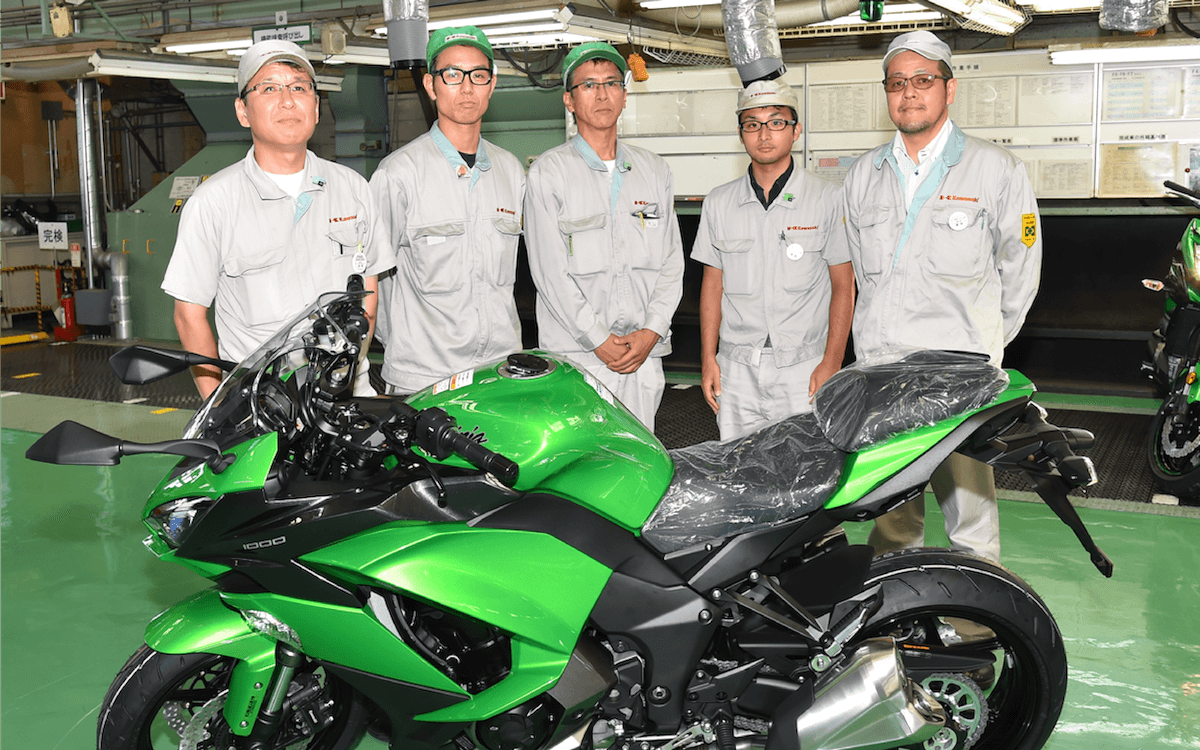

品証管理部 中村 和正 氏

-

情報システム部 濵野 道知 氏

-

品証管理部 清原 和彦 氏

-

品証管理部 丸山 武 氏

-

情報システム部 須田 昌樹 氏

カワサキモータース株式会社は、国内外の100に及ぶ関連企業とともに“技術の企業集団”川崎重工グループを形成し、2001年に社内カンパニー制を導入。二輪車やATV(四輪バギー車)などを生産する「モーターサイクル&エンジンカンパニー」をはじめ、「船舶海洋カンパニー」、「車両カンパニー」、「航空宇宙カンパニー」、「ガスタービン・機械カンパニー」、「プラント・環境カンパニー」、「精密機械カンパニー」によって構成されており、その事業領域は多岐にわたる。

以前は、完成車検査のチェックシートにテキスト情報しか記載できず、検査員にチェック内容を正確に伝えることが難しかったのですが、現在は部品の取り付け位置などの写真も貼り付けられるため、一目瞭然で検査が行えます。– モーターサイクル&エンジンカンパニー 中村 和正氏 —

明石工場では万全な品質管理のもとハイクラスのオートバイを量産

カワサキモータース株式会社は、創業者の川崎 正蔵氏が「国家社会の発展・繁栄のため」として造船所を開設した1878年の創業以来、130年以上にわたって事業分野を拡充。高度な技術や技能を駆使したものづくりで、世界の人々の多様な要望に応える製品やサービスを提供し、社会の発展に大きく寄与している。

そうした中、明石工場では、主に「モーターサイクル&エンジンカンパニー」が手がけている大型二輪車の開発・製造拠点として事業を展開。二輪車に関しては、タイ、インドネシア、マレーシア、フィリピンなどにも製造拠点があるが、いずれも比較的小型のオートバイを中心に生産している。一方、明石工場は、「Ninja H2/H2R」や「Z900」に代表されるハイクラスの大型のオートバイを生産。まさに最先端の技術を駆使したモーターサイクルの一大拠点といえる。

明石工場では、大型モーターサイクルの性能や燃費の良さなどに磨きをかける一方で、品質管理にも万全を期している。例えば、出荷前には全車両の完成車検査を実施。輸出する諸外国のレギュレーション(規制)に適した部品などが正しく取り付けられているか細かくチェックし、実際に車両にまたがって性能確認などを行っている。

「完成車検査は、お客様に当社のモーターサイクルを提供する際の最終工程になるので、その品質管理には特に力を入れています」とモーターサイクル&エンジンカンパニー 品質保証本部 品証管理部 品質管理課 課長の中村 和正氏は語る。

車両の仕様数の増加に伴い従来のシステムで多くの課題に直面

これまで明石工場では、自社製の帳票作成支援システムを使って完成車検査のチェックシートを作成し、紙に印刷して活用していた。ところが、大型モーターサイクル市場の多様なニーズに応えるために、1機種ごとの車両の仕様(バリエーション)やボディの色の数が年々増加し、従来のシステムによる紙ベースの検査方法では、対応が難しくなっていた。具体的には、以下のような四つの大きな課題に直面していた。

第一の課題は、従来のシステムでは、完成車検査のチェックシートに54項目しか記載できず、それ以上のチェック項目が必要となる最新機種に柔軟に対応できないことだった。そのため、項目数を増やせる拡張性に優れたシステムへ移行する必要があった。

第二の課題は、従来のシステムでは、チェックシートに文字情報しか記載できなかったため、検査員が微妙な色合いの違いや部品の取り付け位置などをチェックする際に支障を来すこともあった。「新人の検査員の中には、モーターサイクルに乗ったことのない人もいます。各部品がどこに取り付けられているのか教えることから始める必要があり、新人導入までの作業指導に多くの時間がかかっていました。しかし、チェックシートに写真を掲載できれば、部品の取り付け位置などが一目瞭然で分かるので、そうした環境を整備することも重要な課題の一つでした」と中村氏は語る。

第三の課題は、従来のシステムでは、チェックシートを紙に印刷していたので、用紙代やプリンターのトナー代などの運用費用が年々増え続けることだ。そのため、iPadのようなモバイルデバイスを活用して検査業務のペーパーレス化を図ることも大きな課題だった。

第四の課題は、従来のシステムでは、チェックシートを作成するために非常に多くの時間を要していたことである。具体的には、生産技術部が作成した作業基準書の中から、各車種の仕様に応じたチェック項目を抜粋し、それを帳票作成支援システムに手入力してチェックシートを作成していた。ところが、チェックシートに記載できる文字数には制限があるため、短い文言で検査員にチェック内容を的確に伝えなければならず、その言葉選びに苦労したという。

「当時は、1仕様のチェックシートを作成するために、約3時間くらいかかっていました。しかも、1機種で15仕様くらいあるので、そのチェックシートの作成時間を短縮し、同時にチェックシートの精度を高めることが当面の課題でした」と中村氏は語る。

そこで、明石工場では、従来のシステムを刷新することで、完成車検査の諸課題を解消し、チェックシートの作成工数の軽減や検査精度の向上を図る取り組みに着手することになった。

現場の要望を取り入れながら理想的な検査システムを構築

完成車検査の効率化と精度向上を図るための新たな施策として、明石工場が着目したのがシムトップスのConMas i-Reporterだった。その導入経緯について、モーターサイクル&エンジンカンパニー 企画本部 オペレーション企画統括室 情報システム部 技術システム課 課長の濵野 道知氏は、「既に『ConMas i-Reporter』を導入していた別の社内カンパニーが大きな成果を収めていたので、モーターサイクル&エンジンカンパニーでも、ぜひ実現させたいと考えました」と語る。

また、今回のシステム開発を担当した、モーターサイクル&エンジンカンパニー 企画本部 オペレーション企画統括室 情報システム部の須田 昌樹氏は、「ConMas i-Reporterは、日頃から使い慣れているExcelで作成した帳票をそのままiPad上の電子帳票として利用できることが、すごく便利だと思いました。操作方法も簡単なので、現場の検査員がすぐに活用できることが大きな魅力でした」と選定理由を語る。

実際にConMas i-Reporterを用いた新システムを構築するにあたっては、チェックシートを作成する品質管理課のスタッフや現場の検査員から、須田氏が要望点を聞きながら作業を進め、さまざまな創意工夫を施している。「新しい仕組みを軌道に乗せるためには、使いやすいものにすることがとても重要です、そのため、実際にシステムを利用する人から積極的に意見を聞いて、ConMas i-Reporterの導入効果をさらに高めるように努めました」と須田氏は語る。

具体的には、作業標準書を作成するシステムから、チェックシートの作成に必要なデータを抽出して、ConMas i-Reporter に自動的に反映される仕組みを実現。また、完成車の部品の取り付け位置などが一目で分かるように、実車の写真を撮影し、それをPowerPointにいったん貼り付けることで、Excelのチェックシートに1クリックで取り込めるようにしている。

一方、完成車検査の現場では、各車両に付与されているフレーム・ナンバー・カードの二次元コードを読み取ることで、それぞれの仕様に応じたチェックシートの画面がiPad上に表示される仕組みを採用している。その後は、検査員がチェックシートに記載された検査項目に従って、実際に完成車検査を行い、正しければ、それぞれの項目にOKボタンを押していく。そして、検査結果のデータを社内のサーバーにアップロードして一連の作業が完了する。

検査項目の作成時間が1/3弱に短縮し検査業務の精度も大幅に向上

モーターサイクル&エンジンカンパニー 品質保証本部 品証管理部 品質管理課 職場長の清原 和彦氏は、「ConMas i-Reporterの使いやすさに加え、システム開発を担当した須田さんが、現場目線のシステムに仕上げてくれたことが、今回の大きな成功要因の一つです」と語る。

実際、新システムの導入効果は予想以上に大きなものだった。そのうち、一つ目の導入効果は、チェックシートの項目数が増えたことである。従来は54項目しか記載できなかったが、ConMas i-Reporterへ移行したことで100項目まで増やせるようになり、今後検査項目が増えても問題なく対応できるようになった。現在は、既に70項目以上の完成車検査を実施しており、よりきめ細かなチェック体制が整い、検査精度の向上に結びついている。

二つ目の導入効果は、作業基準書を作成するシステムから完成車検査に必要な情報だけを抽出し、そのデータをExcelのチェックシートに自動的に取り込み、そのままiPad上の電子帳票として活用できるようになったことだ。「以前は、紙に印刷された作業基準書に記載されている情報をもとに、チェックシートを一から作成していたので非常に時間がかかっていました。しかし今は、作業基準書のデータを1クリックするだけで直接チェックシートに取り込むことができます。その結果、データを手入力する手間が省け、入力ミスを未然に防げるようになったのです」と濵野氏は語る。

三つ目の導入効果は、ConMas i-Reporterを活用することで、1機種の全ての仕様を一括して作成することが可能になったことだという。「チェックシートの作成時間が1/3以上に飛躍的に短縮されました。その分、ほかの業務に時間をさけるので、その効果は歴然です」と中村氏は効果の大きさに驚く。

iPadを用いたペーパーレス化を実現し紙代やプリンターのトナー代が不要に

さらに四つ目の顕著な導入効果は、チェックシートのペーパーレス化が実現されたことである。ConMas i-Reporterは、Excelで作成したチェックシートをiPad上で直接入力できる電子帳票に変換できるので、以前のようにチェックシートをプリンターで出力して、検査員に配布する必要がなくなったのだ。そのため、完成車検査業務を実施する度に発生していた紙代やプリンターのトナー代などの間接費用が一気に削減できるようになった。しかも、紙のチェックシートを保管しておく手間も省けるので、その導入効果は極めて大きいという。

そして五つ目の導入効果は、ConMas i-Reporterには多彩な編集機能が備わっているので、以前よりも検査内容を検査員に分かりやすく伝えることができる。例えば、従来のシステムは、チェックシートに文字情報しか記載できなかったが、新システムでは、完成車両の部品の取り付け位置や色の違いなどを、写真を貼り付けて明確に伝えることができる。さらに、特に注意して検査をしてほしい部分のテキストを拡大して強調することもできるので、検査員に検査内容をより正確に分かりやすく伝達することが可能になった。

モーターサイクル&エンジンカンパニー 品質保証本部 品証管理部 品質管理課 班長の丸山 武氏は、「以前のように、部品の取り付け位置などを新人の検査員に教える必要がなくなったので、新人の検査員もベテランの検査員と同じように検査業務が迅速に行えるようになりました。その結果、完成車検査の精度も大幅に向上しています」と語る。

このように明石工場では、ConMas i-Reporterを導入したことで完成車検査の大幅な業務改善を図ることに成功している。新システムの稼働から約1年半が経過し、社内のサーバーに検査結果のデータが蓄積されるようになったので、今後はその有効活用にも取り組む。具体的には、蓄積された検査結果のデータを、BIツールを使って分析し、チェック項目でNGが多かった部分などを洗い出し、その改善策を講じることで完成車両のより一層の品質向上につなげていく考えだ。同時に他部門への水平展開も視野に入れている。

お忙しい中、貴重なお話をお聞かせいただきありがとうございました。

導入企業プロフィール

カワサキモータース株式会社

- 設立:

- 2021年

- 本社所在地:

- 〒673-8666 兵庫県明石市川崎町1番1号(川崎重工 明石工場内)

- 事業内容:

- オートバイ、全地形対応車、水上オートバイなどの製造販売

上記のレビューは、ITreview(https://www.itreview.jp/products/i-reporter/reviews)より引用しています。

※ITreviewは実名・企業登録制のレビュー投稿サイトで、現場担当者の生の声が数多く掲載されております。