導入事例富士フイルムマニュファクチャリング株式会社様

富士フイルムマニュファクチャリング株式会社

作業日報の効率化事例

カイゼン効果

問題発生時、原因調査と対策には2〜3日必要で、何かしらの問題がある状態で生産が続く

不良発生時の自動検知と原因を探るためのKPIがリアルタイム表示され、不良を作り続けない仕組みが実現

内製での対応だと、都度入力フォームを修正するための開発期間とコストが必要で、現場の変化に素早く対応できない

特別な技能がなくてもノンプログラミングで時間を掛けずに作成できる

ラインリーダーが毎日一時間以上をかけて、前日の生産実績を入力

タブレットの入力内容が即座にデータ化されるため、紙の回収とデータ入力時間が0

-

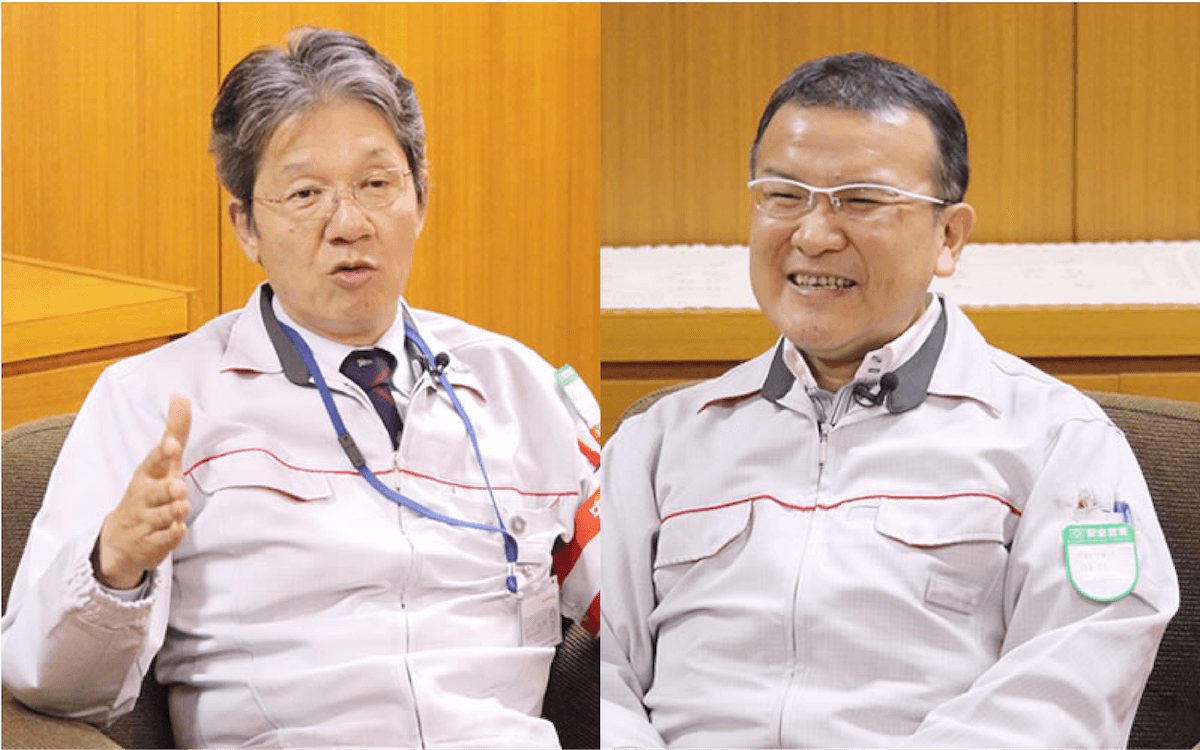

鈴鹿情報プロセス改革チーム チーム長 田中 俊毅 氏

-

執行役員 鈴鹿事業所長 古川 雅晴 氏

業務用の大型印刷機からオフィス向けの複合機まで、多種多様なドキュメントソリューションを展開する富士フイルムビジネスイノベーション。その各種製品の組み立て、およびトナーなどの消耗品を製造する国内唯一の企業が、富士フイルムマニュファクチャリングである。

富士フイルムマニュファクチャリングの三重県鈴鹿事業所では、主に複写機やプリンターの基幹部品、環境に配慮した資源循環型(リサイクル)商品の提供を行っている。そんな同事業所では、兼ねてより一つの大きな課題を抱えていた。それは製造現場で発生する膨大な紙の作業日報の管理と、それらをデータとして入力する際にかかる時間の削減である。同社は、多くの製造業が抱えているであろうこの課題をどう解決したのか。

今回、同社鈴鹿事業所 事業所長 古川雅晴氏と需要管理部情報プロセス改革グループ 田中俊毅氏、および現場のライン責任者の方々に話を伺い、課題解決に向けて同事業所が取り組んだ書類の電子化について紹介する。

i-Reporterの導入を推進した当時の部門リーダーである森氏(右)と、現部門リーダーでありi-Reporterを活用する山尾氏(左)。同事業部でi-Reporter導入することになったきっかけは、ロッカールームで偶然出会った田中氏に、森氏が相談したことがきっかけだという

「データ入力する」だけの時間を“ゼロ”に

かつての現場では、作業工程を管理するために、各作業スタッフが紙に記した日報を担当者が回収し、事務所の端末で「Excelへのデータ入力」を行っていた。だが、このデータ入力により、貴重な作業時間が削られるという大きな問題が発生していた。

「現在の東海地区において製造業は大変な人手不足です。鈴鹿事業所でも必要な人数が十分に集まらない状態が続いています。そのため、貴重な人材の作業時間を、必要ではあるが、それ自体には生産性のない日報回収とデータ入力に費やすことなく、効率的に仕事に取り組んでもらいたいと考えていました。」(田中氏)

当時の現場では、それぞれのラインリーダーが毎日一時間以上をかけて、前日の生産実績を入力していたとのことだ。時間もかかる上に、転記作業は入力ミスも伴う。「これをできる限りゼロに近づけたい」それが田中氏と、現場を管理するラインリーダーが抱いていた共通の願いだった。

タイムラグによる判断の遅れが招く品質低下

「帳票をデータ化する際に生じる入力の手間と時間」は品質の面にも大きな影響を与えていた。前述のように、紙の帳票を使用している限り、データを分析するためには“回収・入力・集計”の手順が必要となる。そのため最終的な集計結果が得られるのは早くても翌日、そこから原因を調査して対策を打つまでには、どうしても2〜3日かかる。つまり、その間、現場では何かしらの問題がある状態で生産が続いてしまう。このタイムラグを極力無くし、リアルタイムに問題を把握して即座に手を打ち、改善を行うことができれば、作業の効率化、品質向上の面において非常に有効な手段となる。

業務用の大型印刷機器を製造する部門において活用されるi-Reporter。電子化された帳票には、タブレットで撮影した写真が添付可能。問題がある箇所についても、一目瞭然である

変化に対応できる電子化を求めて

当時、紙のデータを収集する方法として、OCRや電子ペンなど、様々なものを検討したが、一長一短があり、なかなか現場にフィットしなかった。工場内の作業は立ち仕事が多く、また作業スペースも限られているため、電子化した書類を閲覧・記入する端末としてはタブレットが有効だ。あとは、リアルタイムにデータを収集し、集計できるツールが用意できれば、帳票を回収・転記・集計する手間がなくなり、現在の状況についてもタイムラグなく把握することが可能となる。

「現場の改善をする時に、『すぐIT』ではなく、IE的、QC的な改善がまっさきにやるべきことです。そのための手段としてITがあります。一方でITシステムは、コンサルタントや開発会社が関わらないとプログラムの変更等に時間がかかり、素早く変化に対応できない、という課題がありました」(田中氏)

こうした課題をクリアするためのソリューションを探していた田中氏は、ある時、シムトップス社が提供する「ConMas i-Reporter(以下i-Reporter) 」を紹介された。

「i-Reporterは、私たちの本体である富士フイルムでも販売しています。良いツールがないか情報を集めていた時、ちょうど富士フイルムの営業から話を聞く機会があり、そこで強く勧められ『使えそうなので検討してみようか』という話になりました」(田中氏)もちろん、単に勧められただけでi-Reporterが選ばれた訳ではない。機能、実績、セキュリティ面など、数々の項目を検討した結果の選択である。そして、それらの中で、最大の決め手となったものがずっと求めていた「変化への強さ」だった。

「具体的に言うと、タブレットの入力フォーム作成において、特別な技能がなくてもノンプログラミングで時間を掛けずに作成できることを重要視しました」と田中氏は言う。現場での改善の状況に応じて、現場で必要となるデータの種類も頻繁に変わることになる。内製で対応することも可能だが、その都度、入力フォームを修正するために複雑なプログラミングが必要となれば、相応の開発期間とコストがかかることになり、現場の変化に素早く対応することができない。

「もともとは無駄な時間を減らすために導入を検討した訳ですから、ノンプログラミングで処理が可能になる点には大きなこだわりがありました。i-Reporterはその点が非常に優れていた。そこが一番のポイントです」(田中氏)

紙より便利であってこその電子化

i-Reporterの導入によって、従来は紙の回収とデータ入力に、現場によっては毎日80分もかかっていたところ、その時間が「ゼロ」になるという大きな効果がでた。作業者がタブレットから入力した内容が即座にデータ化されるようになったためだ。

こうした効果を得られることに確信を持ってi-Reporterの導入を進めた田中氏ではあるが、社内への浸透はなかなか思い通りに進まなかったという。

「紙と比べるとタブレットの入力画面はどうしても小さくなり入力がしづらい。単純に紙のレイアウトをシミュレートしただけでは、確実に紙よりも使いにくく、現場では誰も使ってくれません」(田中氏)

電子化を成功させるポイント、それは「紙よりも便利であること」だと田中氏は語る。そして幸いなことに、i-Reporterにはそれを実現できる様々な機能や設定が搭載されていた。それらをどう活用すれば紙よりも便利になるのかを、現場のリーダーや作業者、シムトップスの担当者とともに考え続けたとのことだ。

田中氏と共に電子化に取り組んだ富士フイルムマニュファクチャリング 第二製造部 森氏は当時を振り返り、「特に、入力に関わるユーザーインターフェースの部分については検討を重ねました。具体的に挙げると、作業開始時間の入力では、ワンタッチでその時点の時刻が入力されるようにしました。また、キーボードを使わず、リストから選択して入力し、さらに次の項目へ自動で遷移する機能や、ロットナンバーをバーコードから読み取る機能など、入力の手間を省くための様々な知恵を盛り込みました。結果として、シムトップスさんにはかなりの無茶振りをしてしまいましたね」と語る。

現在のi-Reporterには、その要望から生み出された新たな機能が数多く搭載されている。シムトップス 代表取締役社長 水野貴司氏によると「それら実現した機能が決め手となって、他社で採用に至ったケースも少なくありません」とのことだ。

また、工場の現場は立ち仕事が多い。そのような状態でタブレットのソフトウェアキーボードを用いて入力すると、手間もかかりミスも増える。

「入力ミスがあれば上の者から注意されます。それは、入力するスタッフ側にとっても大きなストレスです。できるだけ簡単に、かつミスが少なく入力できる。それだけでも、紙より良くなったと実感してもらえる。こういう細かい積み重ねが大切なのです」(田中氏)

また、社内でi-Reporterの説明会を開き、作業者向けに試験導入中のラインの見学を行うなど、積極的に現場の声を集めることも行った。

導入当初は、i-Reporterによる電子化に対して、特に年齢があがるほど、抵抗感が強かったそうだ。だが、こうした努力により若い層を中心に利用が徐々に広がり、そして現在では年長者を含めてほとんどのスタッフから「紙よりも便利で扱いやすい」との評価が田中氏の元に寄せられているとのことだ。

主に印刷機器などのプリント基盤を生産している鈴鹿事業所第二製造部。以前は生産実績の入力に、ラインリーダーが毎日約1時間かけて入力していたが、i-Reporterの導入後はそれがほぼゼロに。また、立ったままの作業でも入力がしやすいように、ボタンは大きく表示するなど、紙ではできない使い勝手にも大きな工夫が用いられている

さらに、リアルタイムに収集されたデータを見える化するために、ウイングアーク1st株式会社のBIダッシュボード「MotionBoard」とi-Reporterを連携させた。過去24時間分の入力データが自動集計され、不良の発生をすばやく検知できるようになり、原因を探るためのKPIがリアルタイムに示される。これによって、不良を作り続けない仕組みが実現した。

i-Reporterによる帳票入力の電子化で、作業時間の大幅な削減とリアルタイムな状況分析を実現した富士フイルムマニュファクチャリング。しかし、田中氏はさらなる改善に目を向けている。

「今後は、i-Reporterと基幹システムとの連携も検討していきたいと考えています。もしこれが実現できれば、データの用途も広がり、現場も入力に掛かる手間がさらに減るはずです」(田中氏)

田中氏が言うように、鈴鹿事業所では製造業におけるITシステムの活用について、今後も様々な展開を検討中だという。そのことについて、事業所長 古川雅晴氏は次のように語る。

「富士フイルムグループは、単に複合機やプリンターなどの製品を売るだけではなく、業務プロセスやワークフローを変革し、新たな価値創造に取り組むことを標榜しています。そのため、グループ内で製造分野を担当している我々の課題を解決することで、それが新たな価値となり、お客様に提供することが可能となるのです。たとえば、今後は、IoTなどを見据え、この先に起きることを知る予兆管理も実現できるようにしたいと考えています。そんな、より進化したソリューションの研究をユーザーとともに進めていきたい。そう考えています」

自らが改善を実行し、その経験に基づいたソリューションやサービスを提供する「言行一致活動」に取り組む富士フイルムグループ。今回紹介した「作業日報の電子化」のように、ここから生まれた新たなる価値が、近い将来の製造業に大きな影響を与える可能性は高い。

なお、今回の取材の模様を以下の動画にまとめてあるので、併せて確認いただきたい。

お忙しい中、貴重なお話をお聞かせいただきありがとうございました。

導入企業プロフィール

富士フイルムマニュファクチャリング株式会社

- 設立:

- 2010年

- 本社所在地:

- 〒243-0497 神奈川県海老名市本郷2274

- 事業内容:

- ゼログラフィー製品、事務用機械器具、

印刷機器等の開発・製造・試作及び販売 ほか

上記のレビューは、ITreview(https://www.itreview.jp/products/i-reporter/reviews)より引用しています。

※ITreviewは実名・企業登録制のレビュー投稿サイトで、現場担当者の生の声が数多く掲載されております。