導入事例株式会社 トリドールホールディングス様

株式会社 トリドールホールディングス

QSCチェックの電子化事例

カイゼン効果

各店舗で発生していることを本部が把握し切れず、管理が疎かになり店舗QSCの低下を引き起こしていた

営業時間中7回あるQSCチェックはリアルタイムでの報告・確認が可能となり、QSCの質的向上を実現

紙のチェックシートの提出有無が把握しきれず、管理部門は膨大な数のPDFを日々閲覧すること自体が困難

チェック結果はすぐにデータ送信、集約され、「店舗ごとの実施有無」や「全体の実施率」などの数値結果の見える化を実現

各店舗のPOP広告がどのように置かれているかを確認することが困難

POP広告の写真を回収するだけで、掲載状況が一目瞭然、不適切な場合はすぐに訂正指示が可能

-

第1営業本部 本部長 恩田 和樹 氏

導入事例|i-Reporterを国内800店舗に展開しQSCチェックを電子化。年間約2400時間の業務時間削減を実現し、掲示物の画像確認作業は3時間から10分に大幅短縮。|株式会社トリドール様

もし、画像回収作業をi-Reporterなしで行った場合、年間8回あるフェアだけでも約200万円の人件費がかかる計算です。それがほぼ削減できる効果は大きいと思います– 株式会社トリドール 恩田 和樹氏 —

世界で1000店舗以上を展開する日本発の食のグローバルカンパニー

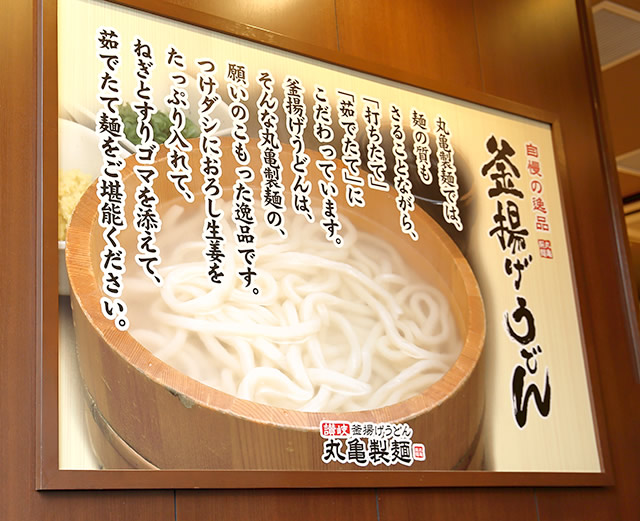

トリドールは、全国に780店以上を展開するうどん業界No.1の讃岐釜揚げうどん専門店「丸亀製麺」を事業の主軸とし、他にも焼鳥ファミリーダイニングや醤油ラーメン専門店、焼きそば専門店、カフェなど厳選した14ブランドで国内に約800店舗を展開する外食チェーンだ。また積極的なグローバル戦略も進め、27の国と地域にその国の文化・地域性を尊重した業態を展開し、国内外を含めると1000店舗以上を展開するなど、日本発の食のグローバルカンパニーとして多方面から注目を集めている。

各店舗の状況を本部が把握し切れず管理が疎かになり店舗QSCが低下

そうした食の感動を提供するために基礎としているのが、QSC(Quality;品質、Service;サービス、Cleanliness;清潔さ)の可視化と日々の実践である。メニューやサービスの品質を維持・向上し、店内の事故を未然に防止する安全対策とともに、常に衛生管理上のリスクと向き合うための定期的な店舗の衛生点検、問題点の発見、改善方法の周知および徹底がその内容だ。そのため同社は、iPadで運用するペーパーレス“現場帳票”記録・報告・閲覧ソリューション「ConMas i-Reporter」(以下、i-Reporter)を導入し、国内約800店舗の全店で、QSCをはじめとする帳票類のデジタル化と情報共有を進め、従来紙では困難だった視覚的な情報の回収手段としても利用している。

「i-Reporterの導入以前は、紙の帳票で業態別のQSCのチェックシートを作り、店舗ごとに管理するようにしていましたが、さまざまな課題がありました」と、第1営業本部 本部長(取材当時:第1営業部 営業サポート部 部長)の恩田和樹氏は語る。

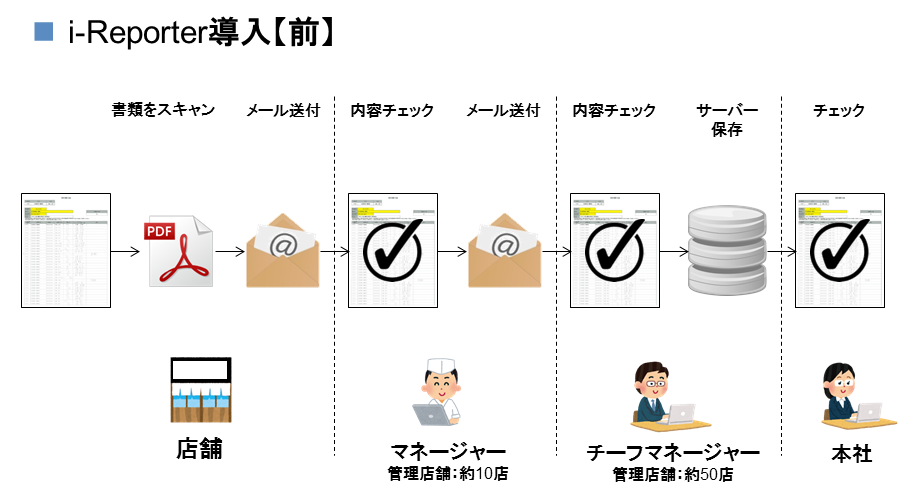

従来は紙のチェックシートをスキャンしてメールで送信していた

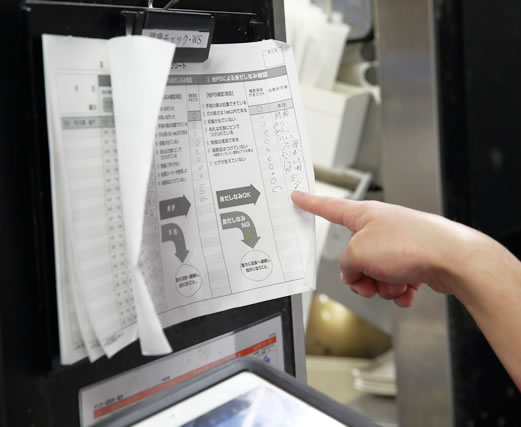

具体的な流れとしては、営業時間中にチェックしたシートを、閉店後に店長がスキャナーでスキャンしてPDF化し、メールに添付してマネージャーに送信。マネージャーは管轄する約10店舗から送られるPDFの内容をチェックし、再びメールに添付して今度は約50店舗を統括するチーフマネージャーに転送する。チーフマネージャーが内容をチェックした後はサーバーにアップロードし、本社の管理部門がそのPDFをチェックするといった多段階のフローで管理していた。

その影響から、各店舗で発生していることを本部が把握し切れず、管理が疎かになり店舗QSCの低下を引き起こしていたと恩田氏は話す。

「当社は“手づくり”と“できたて”のメニューを提供するためにセントラルキッチンを持たず、各店舗で手仕込みの調理を行っているので、他の外食チェーン店に比べて店舗サイドでの作業が増え、品質のブレが生じやすい環境にあります。そのため、各店舗では工場と同じレベルのQSCチェックを数時間ごとに実施して品質に気を配らなければなりません。しかし、従来の紙のチェックシートによる運用では手間や時間がかかる上に、ルール通りにチェックしているのか、あるいは100%提出されているのかを確認する術がなく、特にチーフマネージャーや本社の管理部門は膨大な数のPDFを日々閲覧すること自体が困難で、積極的な出店も続く中、QSCの状態をくまなく把握することが難しい状況が続いていたのです」

そんな状況を改善するため、店舗がルール通りにQSCを実施し、そのチェック結果が自動で回収されて、マネージャーや本部が正しく管理・把握した上でフィードバックできるような新たな仕組み作りが必要になっていたという。

使い慣れた帳票をそのまま電子化可能と聞き導入までの時間とコストを削減できると直感

システム化に向けた条件としては、1)店舗には顧客満足に直結するサービスに注力してもらいたいので、使用者が使いやすいシステムであること 2)今後店舗が増えても管理者側の負担が増えない効率的に情報集約が可能なシステムの2点が考えられた。

ペーパーレス化を徹底し、店舗でのPDF化やメール送信といった事務処理を削減するため、まずはiPadをツールとしたソリューションの導入を想定したという恩田氏。しかしその上で動くシステムをどのように作るかの具体的なアイデアは当時なかったという。

「最初はシステムをフルスクラッチで開発することも考えましたが、効果検証するまで時間がかかり、コストも増えてしまいます。そこで、できるだけ理想に近いパッケージを導入しようとWebで探し回ったのですが、これがなかなか見つからなかったのです」

問題となったのは画面のデザインだった。店舗で働く社員には中高年のスタッフも多いため、iPadになっても従来の紙のイメージに近いフォーマットで運用したかったのだが、iPad用ツールは画面に表示する帳票デザインの柔軟性に欠けるものが多く、そのままでは採用は難しかったという。

「ある日、iPadを活用した導入事例をWebで検索していたところ、シムトップスのホームページでi-Reporterを見つけました。その紹介動画を眺めていると、使い慣れた帳票をそのままのイメージで電子帳票化できるというではないですか。これなら開発から導入するまでの時間とコストを削減できるかもしれないと直感したのです」

そこでトリドールは、2013年12月にi-Reporterの検討を本格的に開始し、クラウド環境での検証を実施した。その結果、データを収集するためのツールとしての汎用性や、帳票作成などの生産性の高さに加え、データを集める際の即時性が優れていると評価された。また、店舗運営に関わる情報を扱うためセキュリティの堅牢性も外せなかったが、i-Reporterは専用サーバーでデータを一元管理し、ID・パスワードによるユーザー認証、帳票に対する参照権限設定、SSL暗号化通信などに対応しており、情報漏洩防止などへのセキュリティ対策も万全だと判断された。

さらに、恩田氏はスモールスタートが可能なi-Reporterの柔軟性の高さにも注目したという。「システムの導入において、私は最初から準備に時間をかけるよりは、1店舗でも早くパイロット導入を開始し、運用する中でエラーとなる要因を抽出し改善していくサイクルを回すことが有効だと考えています。その点i-ReporterはiPadだけで運用を開始することができるので、小規模で始めてノウハウを蓄積しながら順次拡大し、もし途中で致命的な欠陥が見つかっても大きな損失を被る前に抜本的な対策が打てると考えました」

紙の帳票では確認困難な店舗状況を画像回収で一目瞭然に状況を確認

トリドールは2014年2月にi-Reporterの導入を正式に決定した。最初は神戸市中央区の本社近くにある1店舗で試験的に運用を開始し、8月には首都圏を含めた10店舗に拡大。そして2015年2月に全店舗約800店への配備を完了した。

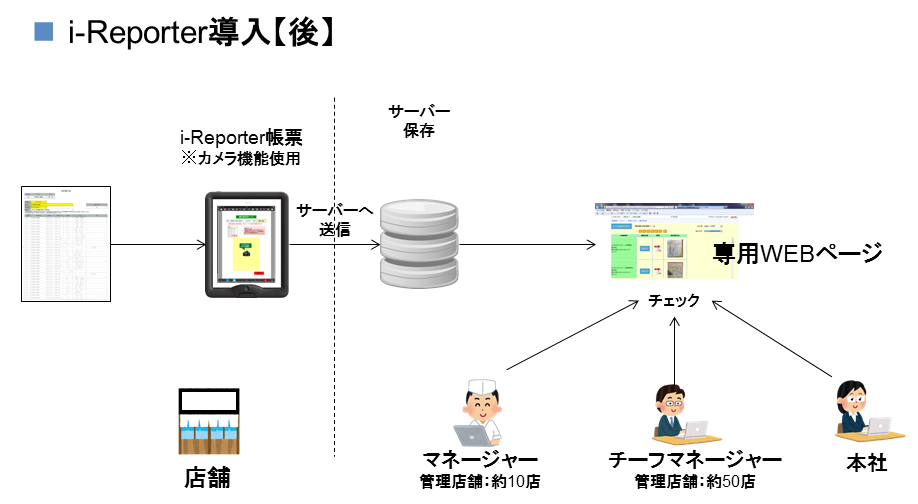

i-Reporterの導入により、店舗では画面上のチェックシートをタッチしてQSCの結果を入力できるようになったほか、その情報を直接本部のサーバーにアップロードする方法に変えたことで、蓄積した情報をBI(Business Intelligence)でさまざまな形に集計できるよう工夫した。また、独自の社内システムの「トリなび」にチェックデータやiPadで撮影した画像データを全て集約し、それをマネージャー、チーフマネージャー、本社の管理者が権限に応じて必要な項目を確認できるようにしている。

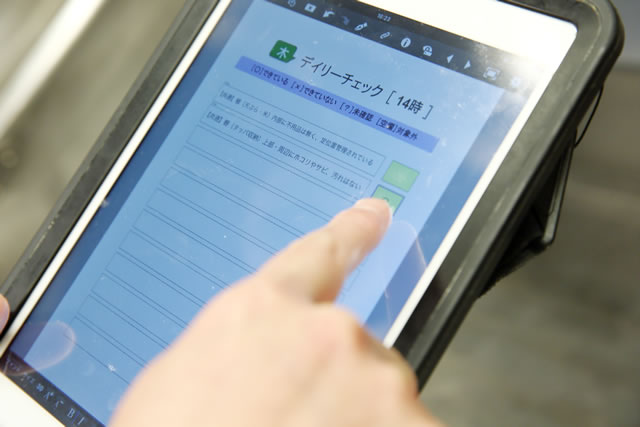

店舗側でも、まずはQSCを含めた使用頻度の高い帳票を優先してi-Reporterで触ってもらうところからスタートし、回収したデータを元に現場へのフィードバックを継続することで習慣化。そして徐々に帳票の種類を増加させ、現在は1日平均95%以上の店舗が最低1回は帳票を使用するほど業務に浸透している。

以前は、営業中に行う1日7回のチェック結果をその都度チェックシートに記入し、閉店後それをPDF化して送付していた。現在は、i-Reporterで帳票を電子化したため、チェック結果はすぐにデータ送信、集約され、「店舗ごとの実施有無」や「全体の実施率」などの数値結果として共有されている。情報収集の即時性アップと、結果の見える化によって改善が促進され、QSC自体の質は格段に向上している。セントラルキッチンを持たない丸亀製麺の超多忙な厨房においてこれほどの頻度で活用されていることは、i-Reporterの運用容易性を証明するものとして注目に値するだろう。

運用が軌道に乗った頃、恩田氏は特に写真データが重要だと改めて感じたという。「季節ごとに新しいメニューを開発し、それをフェアとして拡販する際、各店舗の入り口にPOP広告のパネルを掲示するようにしています。紙のチェックシートの時は定位置に掲示されているか否かを◯か×で記入するだけで、実際にはどのように置かれているかを確認することは困難でしたが、i-Reporterになってからは入り口の風景を撮影した画像を回収するだけで、マネージャーが一目瞭然に状況を確認しやすくなり、不適切な場合はすぐに指示することができるようになりました」

また、試験的ではあるが、閉店後に冷蔵庫に残っている材料の写真を送ってもらうようにしたことで、過剰在庫を削減し、マネージャーは店舗ごとの原価管理をより精密に実施する可能性が見えてきたという。効果が確認できればこの運用も標準フローに含めていく考えだ。

紙帳票を廃止しi-Reporterに変更後年間約220万円のコストが削減

導入効果を試算したところ、報告方法を従来の紙帳票でのチェック/PDF化/メール送信から、iPad/i-Reporter運用にしたことで、全店舗で年間約2400時間、金額に直すと約220万円の削減が可能になる計算となった。

また、POPの画像回収作業で考えると、従来はチーフマネージャーが各店舗に設置された防犯用Webカメラをリモートで動かして店頭にPOPが正しく設置されているかを1店舗ずつ確認していたため、約50店舗管轄しているのでそれだけで3時間ほどかかる計算だが、i-Reporter導入後は一斉に各店舗から画像が送られてくるため、確認作業は18分の1のわずか10分で済むようになったという。

「もし、画像回収作業をi-Reporterなしで行った場合、店長が会社支給携帯でPOP掲示の写真を撮り、それをメールに添付してマネージャーに送信するとなると、年間8回あるフェアだけでも約200万円の人件費がかかる計算です。それがほぼ削減できる効果は大きいと思います」(恩田氏)

さらに、報告方法が簡単になったため、迅速な回収が可能となり、本部側の作業効率も大幅アップしているという。また、データ活用の面ではi-Reporterと外部システムとの連携を株式会社ワイ・ディ・シーが行い、店舗が利用する帳票の事前準備から、記入後のデータ分析まで、スムーズに行うことができるようになった。

「i-Reporterは帳票だけではなくアイデア次第でさまざまな活用方法があります。そのため、今後はより多くの社員がi-Reporterを活用できるよう触れる機会を増やして行きたいと考えています」と恩田氏は語ってくれた。

丸亀製麺を始めとするトリドールの店舗網が今後、2000店、3000店と拡大しても「できたての、本物のおいしさを、すべてのお客様へ」という原点への思いは変わらずに持ち続けるだろう。そんな効率とは対極にある食の感動を追い求めるトリドールとともに、シムトップスはi-Reporterの拡張性と使い勝手をさらに向上させて支援し続けたいと考えている。

なお、今回の取材の模様を以下の動画にまとめてあるので、併せて確認いただきたい。

お忙しい中、貴重なお話をお聞かせいただきありがとうございました。

導入企業プロフィール

上記のレビューは、ITreview(https://www.itreview.jp/products/i-reporter/reviews)より引用しています。

※ITreviewは実名・企業登録制のレビュー投稿サイトで、現場担当者の生の声が数多く掲載されております。